외해에 해저침매터널 건설 등 5가지 세계 기록 수립

13일 마지막 함체 연결을 앞둔 거가대교(부산 가덕도~거제 장목면 연결도로)의 해저침매터널에 국내외 건설업계의 이목이 쏠리고 있다.거가대교 침매터널 공법은 터널 구조물을 육상에서 미리 만들어 바다 속에서 구조물을 연결해 터널을 만드는 방식으로, 일반 사장교 건설보다 공사비용이 저렴하고 안정성이 높기 때문에 유럽과 미국, 일본 등 선진국에서는 오래전부터 일반화됐지만, 우리나라에서는 처음 시도됐다.

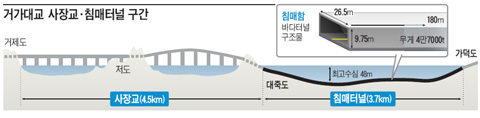

거가대교 침매터널은 전체 거가대교 8.2㎞ 중 부산 가덕도~중죽도~대죽도 3.7km 구간으로, 경남 통영 안정제작장에서 항공모함 크기의 초대형 함체를 만든 뒤 1개씩 예인선으로 37㎞의 바닷길을 이용해 침설 위치까지 끌고 와 가라앉힌 다음 바다 속에서 모두 18개를 차례로 연결시키는 방식으로 완성됐다.

시공사인 대우건설은 초대형 함체를 침설 위치까지 끌고 오기 위해 침설에 가장 적합한 기상 조건을 갖춘 날을 찾으려 지난 50년간 경남 진해 앞바다 기상을 정밀 분석하는 한편 날씨에 따른 시뮬레이션까지 실시했다.

함체 1개는 길이 180m, 너비 26.5m, 높이 9.75m, 무게 4만 5천톤 규모의 왕복 4차선 터널구조물로, 함체 1개 제작에 들어간 철근만 해도 2천700톤(30평 아파트 950세대 분량), 콘크리트는 무려 4만톤(30평 아파트 460세대 분량)이 소요됐다.

함체는 바닷물에 의한 부식과 침수, 지진에도 견딜 수 있도록 설계, 제작됐다.

특히 거가대교 침매터널은 세계 최초로 내해가 아닌 파도와 바람, 조류가 심한 외해에 건설되는 해저 침매터널로, 세계에서 가장 깊은 수심 48m의 연약지반에 시공됐다.

또 세계 최장 함체(길이 180m), 세계 최초 2중 조인트 함체 연결 등 5가지의 세계기록과 함체 연결 시 공기주입, 함체 구간 자갈 포설 장비, EPS 등 3가지의 국제 특허로 토목학계는 물론 전 세계의 이목을 집중시키고 있다.

뿐만 아니라 깊은 수심에서 거대한 함체를 5㎝ 이내의 오차 범위에서 연결시켜야 하는 초정밀 작업을 위해 각종 첨단기술이 사용됐다.

함체간 정확한 위치 파악을 위해 광파위치 측정기를 이용한 TSS(Total Station System)을 기본적으로 활용하는 한편 거친 해양환경을 극복하기 위해 함체 사이에 연결시킨 와이어의 인장 각도와 인장력을 센서로 체크하는 토트와이어(Taut-Wire) 시스템과 함체에 설치한 정밀송신기와 수신기를 활용해 위치를 확인하는 SSBL(Super Short Base Line) 시스템을 병행해 정밀 시공했다.

대우건설 측은 “거가대교 침매터널을 통해 해저침매터널 시공기술을 확보함으로써 관련 분야 세계 건설시장 진출의 토대가 마련됐다.”라며 “세계적으로 유례가 없을 정도로 어려운 조건에서 침매터널을 시공해 유럽과 일본 등 해저터널 분야의 선진 건설업체들과 경쟁할 수 있게 됐다.”라고 밝혔다.

이 관계자는 “장기적으로는 한~일 해저터널이나 한~중 해저터널, 선진국의 해저터널 공사에도 참여할 수 있는 기술력과 데이터를 확보해 선진업체들과 어깨를 나란히 하게 됐다.”라고 강조했다.