현대·기아차 하이브리드성능개발팀 박금진 책임연구원은 사내에서도 '하이브리드맨'으로 통한다. 입사 후 하이브리드 차량 개발 관련된 일만 해왔기 때문이다. 그는 현대차가 하이브리드 차량 개발에 본격 뛰어든 지난 2년 동안은 휴가도 반납하고 하이브리드 시스템 개발에만 몰두했다. 박 책임연구원은 "자동차 부품 가운데 국산화하지 못한 마지막 '고지' 중 하나인 하이브리드 시스템 개발을 마쳤을 땐 눈물이 나왔다"고 말했다.

20일 자동차공업협회에 따르면 2만여개에 달하는 자동차 부품의 국산화 비율이 97%에 달한다. 높은 국산화 비율은 일본 대지진으로 인한 자동차 부품의 글로벌 서플라이체인(공급망) 붕괴 상황에서 큰 위력을 발휘하고 있다.

일본 지진 이후 도요타·닛산·혼다 등 일본 업체들뿐 아니라 GM·포드·크라이슬러 등 미국 자동차업체들도 일본에서 부품을 제대로 공급받지 못해 공장 가동을 일시 중단하는 등 생산에 차질을 빚었다.

하지만 현대·기아차 등 국내 업체는 거의 피해가 없었고, 미국 시장에서 점유율을 빠르게 높였다. 오히려 글로벌 자동차 메이커들은 일부 부품 조달선을 한국으로 돌리기 위해 한국 부품 업체를 찾아와 제휴를 문의하고 있다.

자동차 부품의 국산화 비율이 높은 것은 정부의 강력한 국산화 드라이브가 작용했다. 여기에 현대차·기아차·대우자동차 등 국내 자동차 업체들도 비용 절감과 기술 자립을 위해 부품 업체들과 국산화에 박차를 가했다.

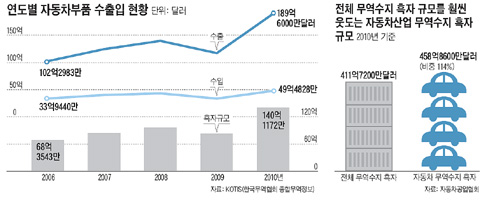

부품 국산화는 실제로 완성차 업체들에 엄청난 비용 절감 효과를 가져왔다. 국산화로 가격이 크게 내린 대표적인 부품이 브레이크 잠김 방지 장치(ABS). 현대차 등은 일본과 독일로부터 ABS 장치를 개당 70만~100만원에 수입했었다. 그러다 한라그룹 산하 만도가 1999년 독자 기술로 개발에 성공하자, ABS 시스템의 수입 단가는 20%나 떨어졌다. 만도는 2003년 제동장치인 ESC, 2009년엔 전자식 조향장치를 독자 개발, GM·포드·푸조 등에 부품을 공급하고 있다. 아직까지 국산화하지 못하는 부품은 디젤엔진에 들어가는 커먼레일(common rail) 시스템 등 극히 일부에 불과하다.

- ▲ 경기도 용인시 마북동에 있는 현대모비스 기술연구소에서 연구원들이 자동차에 장착된 각종 부품에 대한 성능시험을 하고 있다. /현대모비스 제공

그러나 부품 산업의 국산화 이면에는 보이지 않는 그늘도 있다. 부품 국산화율은 높지만, 그 부품을 만드는 데 사용하는 핵심 소재(素材)와 장비는 아직 일본이나 독일 등에 의존하는 것이 많다.

연구개발(R&D) 투자도 많지 않다. 한국산업연구원이 국내 부품 업체 가운데 최우량 기업 77개사를 조사한 결과, 연간 10억원 이상 R&D 비용을 쓰는 업체는 29개에 불과했다. 2009년 국내 완성차업체와 부품업체들의 전체 R&D 비용은 2조6000억원(정부 연구기금 포함)이었다. 이는 총 매출 규모(81조원)의 3.2%에 불과한 수준이다.

한국산업연구원 이항구 박사는 "미국 자동차 업체들이 부품 조달선의 일본 비중을 낮추는 추세인데 자칫 한국을 건너뛰고 독일 등으로 갈 수 있다"면서 "부품 업체들이 R&D 투자를 늘려 한 단계 더 도약해야 한다"고 강조했다.